Gemäß

§ 9, Abs. 1, Nr. 2 der Störfallverordnung hat der Betreiber eines

Betriebsbereiches der oberen Klasse die von der/den Anlage(n)

ausgehenden Gefahren

für

Störfälle und mögliche Störfallszenarien zu ermitteln und darzulegen,

welche Maßnahmen zur Vermeidung dieser Störfälle und zur Begrenzung der

Auswirkungen

auf

die menschliche Gesundheit und Umwelt ergriffen werden. Dies erfolgt in

Form einer Gefahrenanalyse, die damit ein maßgeblicher Teil des

Sicherheitsberichtes

ist.

Darüber hinaus fordern Genehmigungs- und Überwachungsbehörden heute

oftmals auch für Betriebsbereiche der unteren

Klasse eine Gefahrenanalyse, die dann

Bestandteil des Störfallkonzeptes wird.

In den letzten Jahrzenten wurden zahlreiche Methoden zur Durchführung

von Gefahrenanalysen für Verfahrensanlagen entwickelt. Am weitesten Verbreitet und auch

in

Deutschland seit mehr als 10 Jahren von den Behörden akzeptiert sind eine modifizierte FehlerMöglichkeits- und EinflussAnalyse (FMEA) und das HAZOP-

Verfahren (Hazard and Operability). Das FMEA-Verfahren stammt ursprünglich aus der

Fertigungsindustrie (z. B. Automobilbau) und diente in erster Linie zur

Qualitätssicherung. In einer etwas modifizerten Variante wird es jetzt aber auch bei

verfahrenstechnischen Anlagen zur Ermittlung der Verfahrenssicherheit einge-

setzt. Das HAZOP-Verfahren ist in Deutschland auch unter dem Namen PAAG (Prognose, Auffinden der Ursache, Abschätzen der Auswirkungen, Gegenmaß-

nahmen)

bekannt. Eine Weiterentwicklung, die auch bereits eine einfache

Bewertung der Risiken beinhaltet, ist das ZHA-Verfahren (Zürich Hazard Analysis).

Sowohl das FMEA-, als auch das HAZOP-Verfahren wird mit einem Team von

Experten durchgeführt, das aus Betriebsleuten, Projekt- oder

Verfahrensinge-

nieuren, Mess- und Regelungstechnikern, Maschinentechnikern und

Prozesssicherheitsleuten besteht. Bei beiden Verfahren handelt es sich

um gelenkte

Brainstorming Verfahren. Die Lenkung erfolgt beim FMEA-Verfahren anhand

der systematischen Abfrage von Schachstellen in Form einer Stichwort- oder Check-

liste

und beim HAZOP-Verfahren anhand der Festlegung von Abweichungen vom

Normalprozess (zu hohe/niedrige Temperatur, zu hoher/niedriger Druck,

usw.).

Das FMEA-Verfahren kann bereits in einem relativ frühen Projektstadium

angewendet werden und wird daher oftmals auch zur Bewertung

alternativer Verfahrens-

technologien im Hinblich auf Sicherheit und Umweltverträglichkeit

eingesetzt. Demgegenüber müssen für eine HAZOP-Studie bereits

detaillierte Regelungs- und

Instrumentierungs-Fließbilder

und Ursache-Wirkungs-Diagramme für die geplanten (Schutz)schaltungen

vorliegen. Wie der Name "Operability" bereits andeutet,

kann das HAZOP-Verfahren auch zur Optimierung eines Verfahrens und Vermeidung finazieller Schäden verwendet werden.

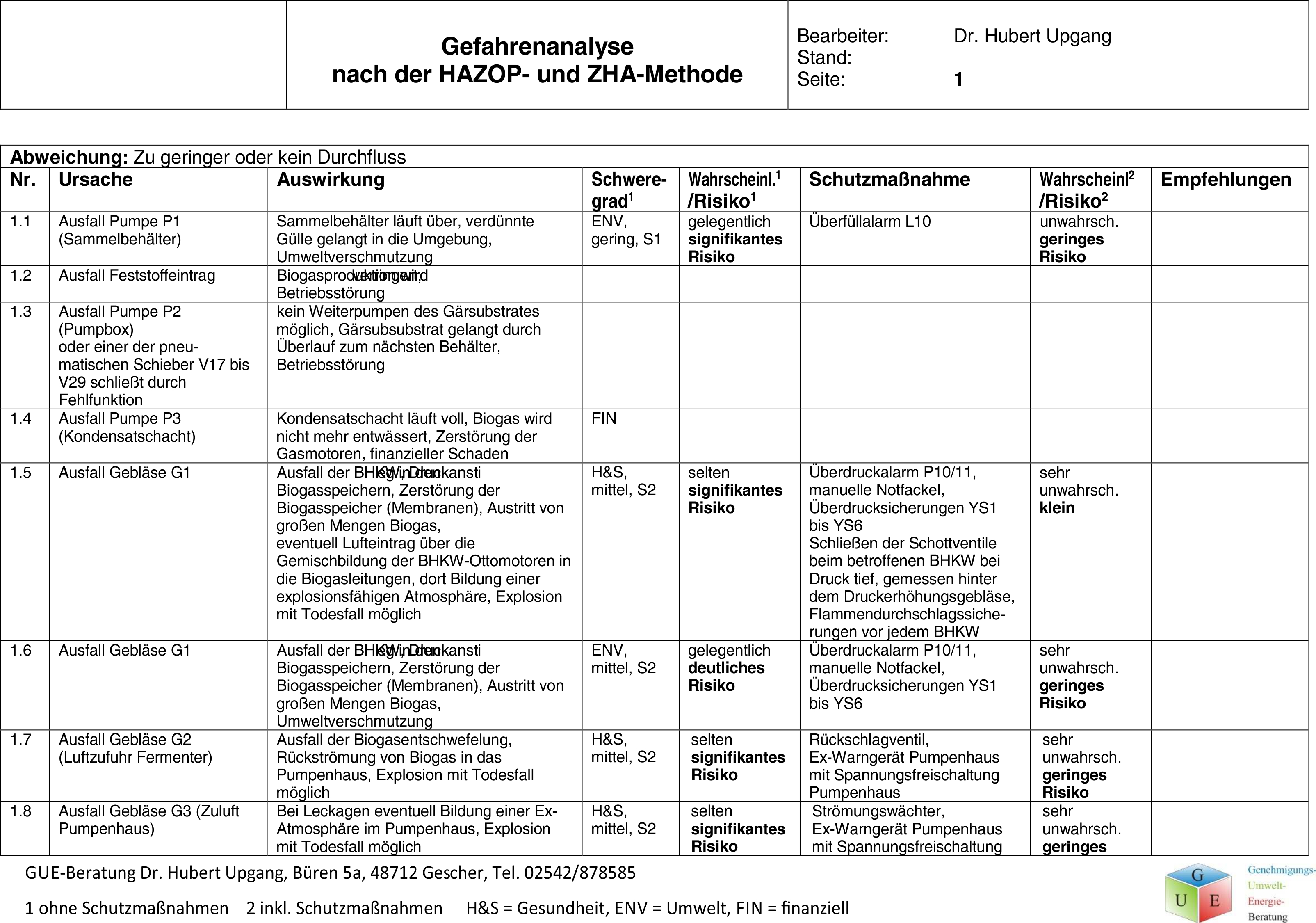

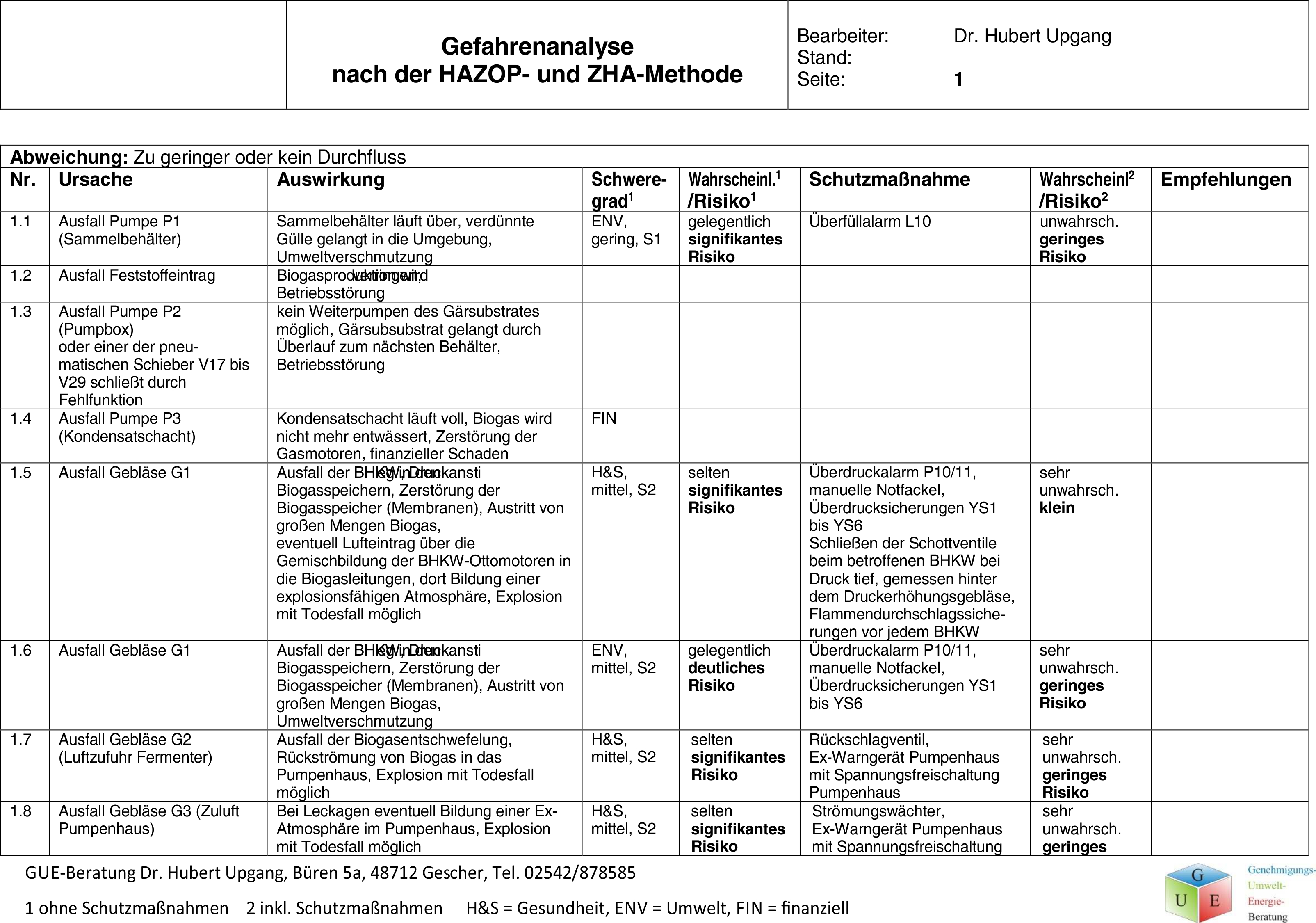

In einer Gefahrenanalyse werden mögliche Gefahren (Störfälle) und deren Ursachen und Auswirkungen ermittelt sowie Maßnahmen

vorgeschlagen, wie sich diese

Störfälle verhindern oder in ihren Auswirkungen auf die Gesundheit von Menschen

und Umwelt verringern lassen. Eine Bewertung des dadurch

vorhandenen Risikos

erfolgt nicht oder nur qualitativ (geschätztes Risiko). Unter Risiko

versteht man dabei allgemein das Produkt aus Schweregrad des Störfalls

und Eintrittswahrschein-

lichkeit. Zudem unterbleibt eine Beurteilung, ob mit der

vorgeschlagenen Schutzmaßnahme das Risiko ausreichend vermindert werden kann,

oder eventuell zusätzliche

Maßnahmen parallel ergriffen werden müssen.

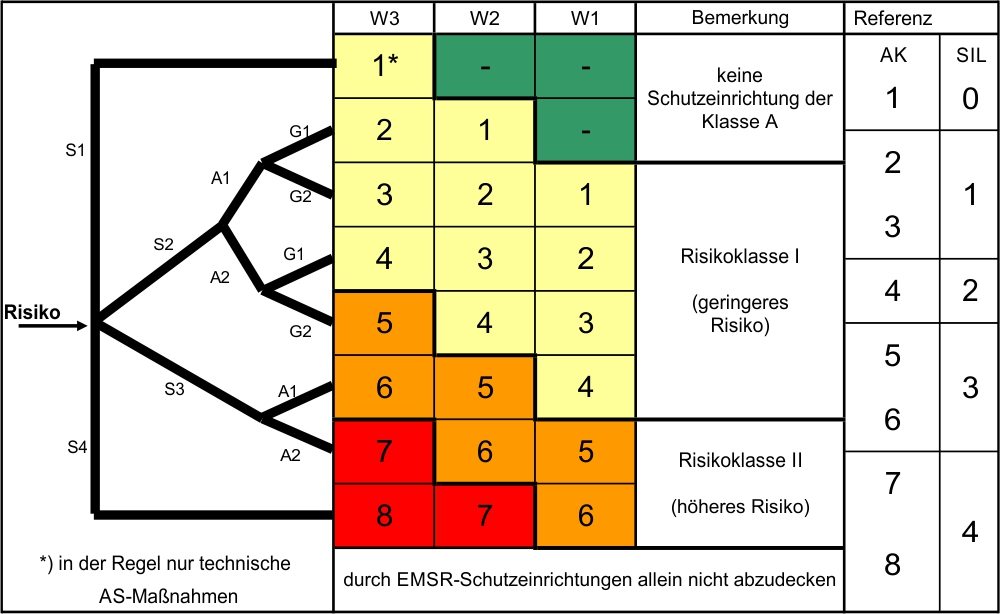

Da sich nicht alle Gefahren mit noch vertretbarem finanziellen Aufwand vollständig ausschließen lassen, muss im Rahmen

einer quantitativen Bewertung festgelegt werden,

welches Risko noch

zulässig sein soll. Hierfür wird ein Risikoprofil ermittelt, das in einer Matrix über

Eintrittswahrscheinlichkeit und Schweregrad eine Treppenfunktion

des Grenzrisikos darstellt. Ein Störfall mit mehreren Toten

beispielsweise darf sich wesentlich seltener ereignen, als ein

Störfall, der zu

einer geringen lokalen Umweltver-

schmutzung führt. Große Unternehmen

haben zumeist ihre eigene Risikomatrix ermittelt. Liegt eine solche nicht vor, ist zumeist eine

Abstufung des Schweregrades in

Anlehnung an die VDI/VDE 2180 sinnvoll und von den Behörden akzeptiert.

Möglichkeiten zur Bewertung des Risikos sind beispielsweise die

Ermittlung der RisikoPrioritätsZahl (RPZ) beim FMEA-Verfahren oder die Berechnung der vorhanden

und erforderlichen RisikoReduktionsFaktoren (RRF) beim LOPA-Verfahren. Das LOPA-Verfahren (Layer of Protection Analysis) baut auf dem HAZOP-Verfahren auf

und ist ein semiquantitatives Risikoermittlungsverfahren. Dies

bedeutet, dass hier die Eintrittswahrscheinlichkeit numerisch anhand

weltweit ermittelter Ausfallraten von

verfahrenstechnischen Bauteilen und Schutzeinrichtungen berechnet und

mit einer noch zulässigen Eintrittswahrscheinlichkeit verglichen wird.

Dagegen erfolgt die

Ermittlung

des Schweregrades hier zumeist qualitativ. Anhand von bereits

vorliegenden Tabellen oder durchgeführten Ausbreitungsrechnungen für

Schadgase und Druck-

wellen und Wärmestrahlungen kann aber auch hier unter Berücksichtigung

der Emissionsraten und des Umfeldes eine quantitative Ermittlung

durchgeführt werden.

Ist der

erforderliche Risikoreduktionsfaktor für eine Schutzeinrichtung (z. B.

Schutzschaltung) ermittelt, wird bestimmt, ob die vorgesehene

Schutzeinrichtung hierfür ausreichend

zuverlässig ist (Ausfallwahrscheinlichkeit bei Anforderung) und

beispielsweise eine Schutzschaltung den erforderlichen SIL-Faktor

auch erreicht. Ist dies nicht der Fall, muss

über Möglichkeiten der Erhöhung

der Zuverlässigkeit der Schutzeinrichtung oder über zusätzliche parallele Schutzeinrichtungen nachgedacht werden.

Das LOPA-Verfahren zur Bewertung der ausreichenden Zuverlässigkeit der

geplanten Schutzeinrichtungen und zur Ermittlung des erforderlichen

SIL-Faktors bei Schutz-

schaltungen stammt aus dem angelsächsischem Raum und beginnt sich jetzt

auch in Deutschland zu etablieren. Bisher war hier eher die

Verwendung des SIL-Graphen

Verfahrens üblich und von den Behörden anerkannt. Während der SIL-Graph

jedoch speziell für die Bewertung von Schutzschaltungen verwendet wird, ist das LOPA-

Verfahren in den letzten 10 Jahren auch zur Bewertung anderer

Schutzeinrichtungen (z. B. Sicherheitsventile, Alarme in Verbindung mit

Operatorrekationen, mechanische

Barrieren, usw.) weiter entwickelt worden und ist somit wesentlich universeller einsetzbar.

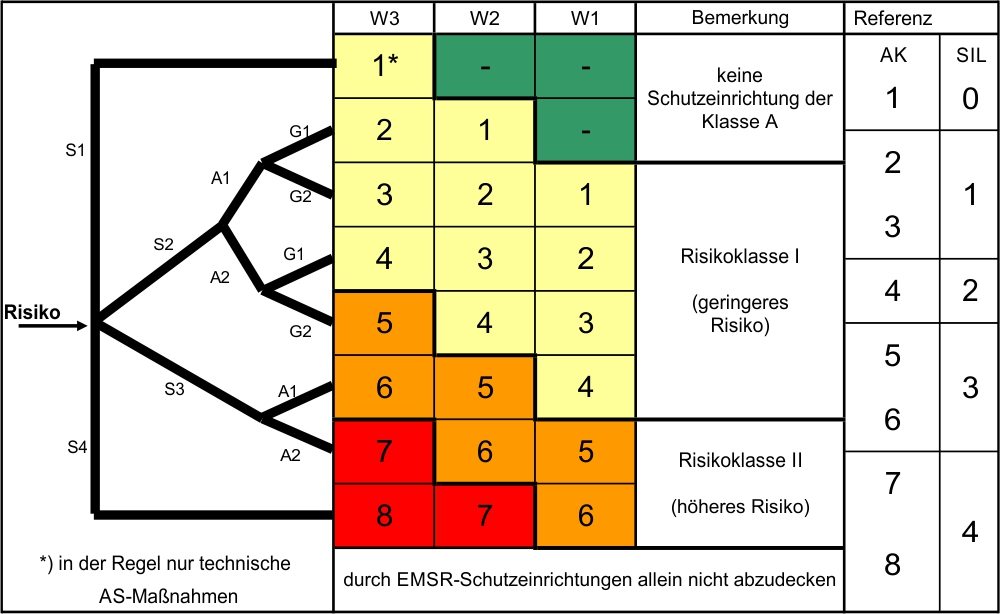

SIL-Graph zur Ermittlung der erforderlichen SIL-Klasse einer Schutzschaltung